プロインプ経営コンサルティング

ものづくり販売、流通企業、サービス業のための経営コンサルティング

電話: 042-683-1233

改善事例、 IT システム導入実績例

| No | 改善事例名 | SCM・物流改善ーー | 原価低減・生産性・品質改善 |

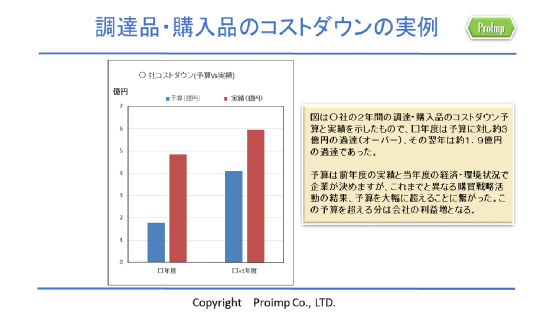

| 1 | 調達品・購入品のコストダウン | X | |

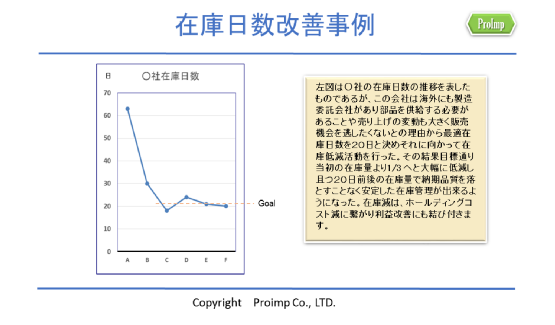

| 2 | 在庫低減 | X | X |

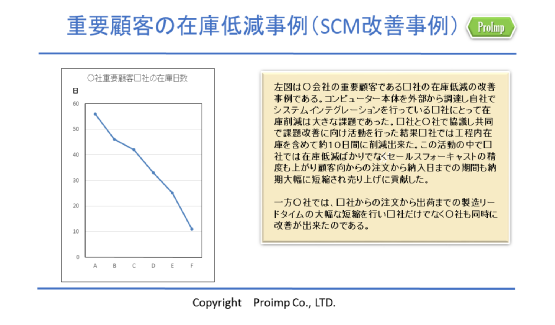

| 3 | 重要顧客の在庫低減 | X | |

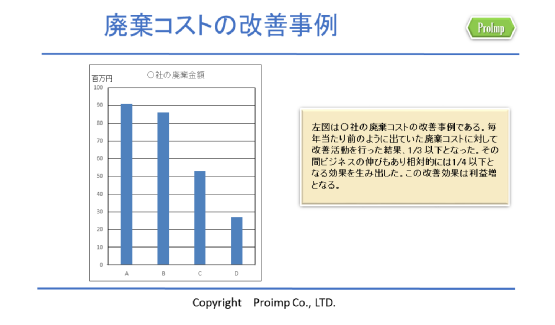

| 4 | 廃棄コストの低減 | X | X |

| 5 | 納期遵守率の改善(2件) | X | |

| 6 | PC納期の短縮 | X | |

| 7 | 修理リードタイムの短縮(2件) | X | |

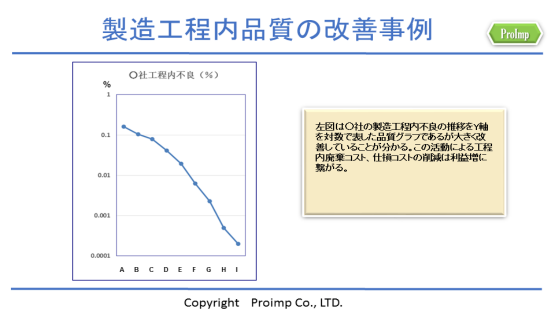

| 8 | 製造工程内不良率の低減 | X | |

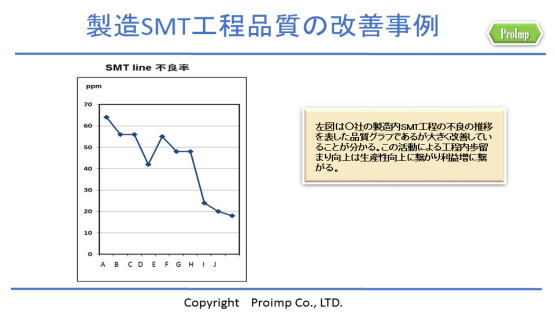

| 9 | 製造SMT工程品質の改善 | X | |

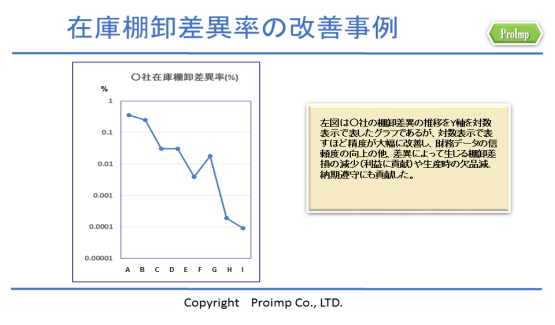

| 10 | 在庫棚卸差異率の改善 | X | |

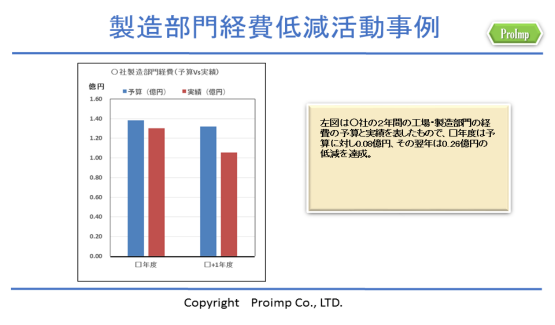

| 11 | 部門経費削減事例 | X | X |

| 12 | 生産性改善事例 | X |

調達品・購入品のコストダウン改善事例 |

|---|

|

在庫低減改善事例 |

|---|

|

廃棄コストの低減改善事例 |

|---|

|

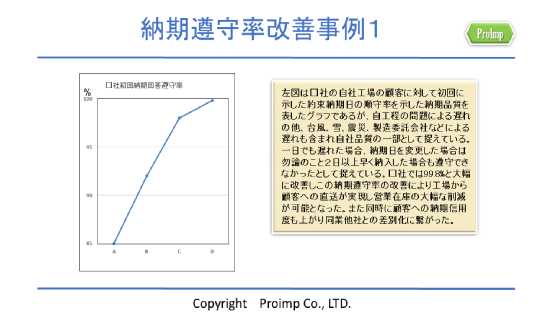

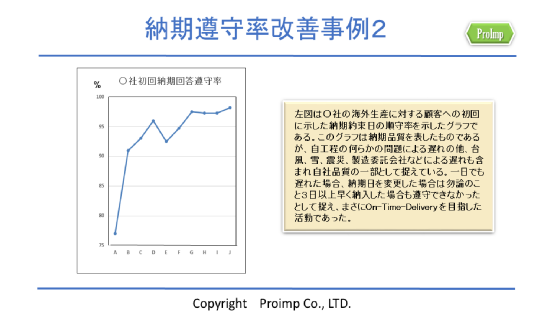

納期遵守率改善事例 |

|---|

|

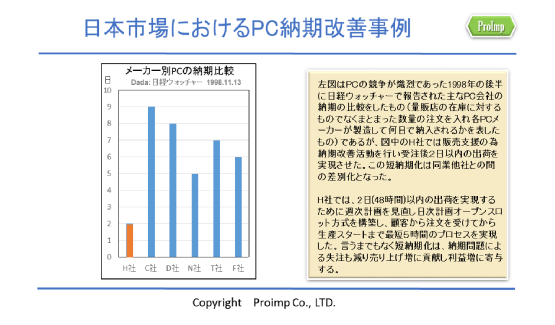

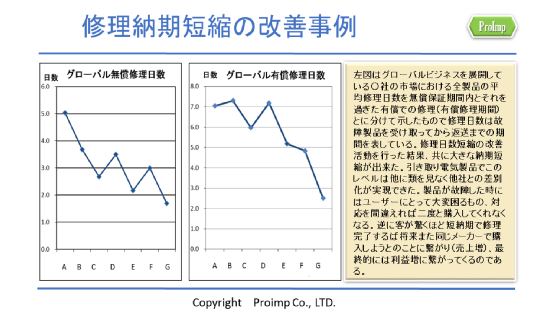

納期改善事例 (PC納期、修理納期) |

|---|

|

工程内品質改善事例 |

|---|

|

棚卸差異改善事例 |

|---|

|

製造部門経費低減活動事例 |

|---|

|

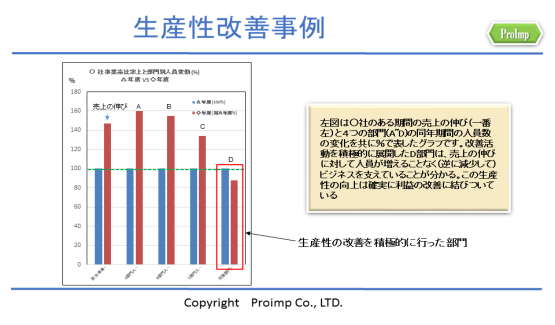

生産性改善事例 |

|---|

|

市場品質改善事例 |

|---|

| 多数有り |

IT System の導入事例、その他 |

|---|

| 物流改善(B to B Tier1) SAP system の導入(2件、内一件はPM) Global VMI process の構築 KINAXIS planning system 導入によるGlobal SCM process の構築 Global EDI process の構築 外注会社、協力会社との一体化生産システムの構築 BCP/BOM process の構築 統計的手法/実験計画法による品質改善 工場直送による営業在庫の低減 革新的生産による生産性向上と在庫削減 ソフトウェア製品の自動化生産 ネットワーク化による外作生産リードタイムの削減 市場品質不良の低減 災害時における部品制約の活用 |